Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-02-28 Origen:Sitio

El moldeo de inserción de plástico es una forma especializada de moldeo por inyección que integra metal u otros materiales en componentes de plástico durante el proceso de moldeo. Esta técnica es particularmente popular en industrias como automotriz, electrónica y dispositivos médicos, donde la fuerza, la durabilidad y la precisión son críticos.

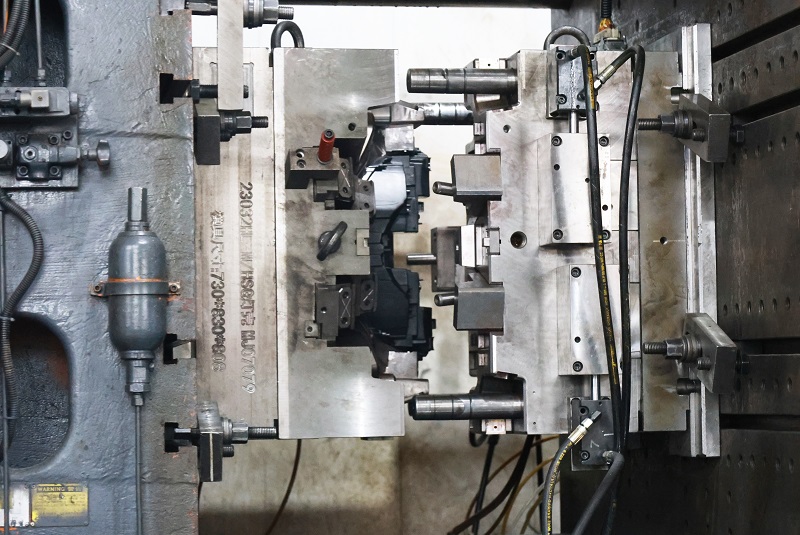

El proceso comienza con la colocación de un inserto preanfabatrado en una cavidad de moho. Este inserto podría ser una parte de metal, un componente de plástico previamente moldeado o una combinación de materiales. Después de colocar el inserto, se inyecta plástico fundido en el molde, encapsulando el inserto y formando una nueva parte. Una vez enfriado y solidificado, la pieza se expulsa del molde, lista para su posterior procesamiento o uso directo.

El moldeo de inserción de plástico ofrece varias ventajas, incluido el tiempo de ensamblaje reducido y los costos, la resistencia a la parte mejorada debido a la unión de diferentes materiales y la capacidad de crear geometrías complejas que serían difíciles de lograr con otros métodos de fabricación.

El moldeo de inserción de plástico proporciona numerosos beneficios que lo convierten en una opción atractiva para los fabricantes. Una de las ventajas más significativas es la reducción en el tiempo y los costos de ensamblaje. Al integrar insertos directamente en el proceso de moldeo, se eliminan los pasos de ensamblaje separados, lo que lleva a menores costos laborales y un potencial reducido de errores de ensamblaje.

Otro beneficio clave es la fortaleza de la parte mejorada. La unión entre el plástico y el inserto durante el proceso de moldeo crea una conexión robusta que mejora la durabilidad general de la pieza. Esto es particularmente importante en las aplicaciones donde las piezas están sujetas a un alto estrés o condiciones ambientales duras.

El moldeo de inserto de plástico también permite la creación de geometrías complejas y diseños intrincados que serían difíciles o imposibles de lograr a través de mecanizado tradicional o procesos de ensamblaje separados. Esta flexibilidad en el diseño puede conducir a soluciones innovadoras de productos y puede ayudar a reducir el peso total de los componentes al permitir el uso estratégico de materiales.

Además, esta técnica de moldeo permite a los fabricantes aprovechar las propiedades únicas de diferentes materiales. Por ejemplo, los insertos de metal pueden proporcionar la resistencia y la rigidez necesarias, mientras que el plástico puede ofrecer propiedades livianas y resistentes a la corrosión. Esta combinación de materiales puede conducir a mejoras significativas de rendimiento en el producto final.

El moldeo de inserto de plástico se usa ampliamente en varias industrias debido a su versatilidad y las piezas de alta calidad que puede producir. En la industria automotriz, por ejemplo, esta técnica se utiliza para crear componentes como conjuntos de tablero, que a menudo requieren una combinación de plástico para sus propiedades livianas y metal para la resistencia y la durabilidad. El uso del moldeo por inserto en este contexto no solo mejora el rendimiento de la pieza, sino que también reduce el peso general del vehículo, lo que contribuye a una mejor eficiencia de combustible.

En la industria electrónica, se emplea molduras de inserto de plástico para fabricar carcasas y otros componentes que deben ser livianos y fuertes. Estas piezas a menudo requieren tolerancias precisas y un acabado suave, que se puede lograr mediante un control cuidadoso del proceso de moldeo. La capacidad de encapsular contactos de metal dentro de las carcasas de plástico, por ejemplo, puede ayudar a proteger a los componentes electrónicos sensibles del daño ambiental al tiempo que garantiza conexiones eléctricas confiables.

La industria de dispositivos médicos también se beneficia del moldeo de inserto de plástico, particularmente para producir componentes que deben cumplir con los estrictos estándares reglamentarios de calidad y seguridad. Las piezas como los barriles de jeringas, que requieren resistencia y precisión, son candidatos ideales para este método de fabricación. La capacidad de integrar diferentes materiales en una sola parte también puede ayudar a reducir la cantidad de componentes en un dispositivo médico, simplificando el ensamblaje y reduciendo el riesgo de contaminación.

Otras industrias, como los bienes de consumo y los equipos industriales, también utilizan molduras de inserto de plástico para producir una amplia gama de productos, desde carcasas simples hasta conjuntos mecánicos complejos. La adaptabilidad de esta técnica de moldeo lo convierte en una herramienta valiosa para los fabricantes que buscan optimizar sus procesos de producción y mejorar el rendimiento de sus productos.

Seleccionar los materiales apropiados para el moldeo de inserción de plástico es crucial para lograr las características de rendimiento deseadas en el producto final. La elección del material plástico a menudo depende de los requisitos específicos de la aplicación, incluidos factores como la resistencia a la temperatura, la compatibilidad química y las propiedades mecánicas.

Los plásticos de uso común en el moldeo de inserción incluyen policarbonato (PC), que es conocido por su alta resistencia al impacto y claridad óptica; acrilonitrilo-butadieno-estireno (ABS), valorado por su fuerza y facilidad de mecanizado; y poliamida (nylon), que ofrece una excelente estabilidad térmica y resistencia química. Cada uno de estos materiales tiene propiedades únicas que lo hacen adecuado para diferentes aplicaciones.

Además del plástico en sí, la elección del material de inserción también es crítica. Los insertos de metal a menudo se usan para proporcionar resistencia y rigidez adicionales, particularmente en aplicaciones donde la parte moldeada se someterá a altas cargas o entornos duros. Se pueden elegir otros materiales, como materiales cerámicos o compuestos, para sus propiedades específicas, como bajo peso o alta resistencia térmica.

También es importante considerar la compatibilidad del plástico e insertar materiales durante el proceso de moldeo. Factores como la temperatura de fusión del plástico, las tasas de expansión térmica de los materiales y el potencial de interacciones químicas entre el plástico y el inserto deben tenerse en cuenta para garantizar un proceso de moldeo exitoso y un enlace duradero entre los materiales.

Para garantizar el éxito de los proyectos de moldeo de inserción de plástico, se debe prestar atención cuidadosa a varios factores clave durante todo el proceso. Uno de los aspectos más críticos es el diseño del molde en sí. Un molde bien diseñado puede mejorar significativamente la eficiencia del proceso de moldeo y la calidad del producto final. Esto incluye consideraciones como la colocación del inserto dentro del molde, el flujo del material de plástico y los canales de enfriamiento en el molde para garantizar un enfriamiento uniforme de la pieza.

Otro factor importante es la selección de los parámetros de moldeo apropiados. Esto incluye la configuración de temperatura y presión para la máquina de moldeo por inyección, así como el momento para cada etapa del proceso. El ajuste adecuado de estos parámetros puede ayudar a optimizar el proceso de moldeo, reducir los tiempos de ciclo y mejorar la consistencia de las piezas moldeadas.

También es esencial realizar pruebas y validación exhaustivas de las piezas moldeadas. Esto incluye no solo inspecciones visuales sino también evaluaciones más detalladas de las propiedades mecánicas de las piezas, como la resistencia a la tracción, la resistencia al impacto y la precisión dimensional. Al probar cuidadosamente las piezas, los fabricantes pueden asegurarse de cumplir con las especificaciones requeridas y son adecuadas para su aplicación prevista.

Finalmente, mantener una comunicación clara entre todas las partes involucradas en el proyecto es crucial. Esto incluye no solo los equipos de diseño e ingeniería, sino también los departamentos de fabricación y garantía de calidad. Al garantizar que todos estén en la misma página y conscientes de los objetivos y requisitos del proyecto, se pueden identificar y abordar los problemas potenciales al principio del proceso, lo que lleva a un resultado más exitoso.