Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-12-22 Origen:Sitio

La impresión 3D está cambiando la forma en que pensamos sobre la fabricación. Permite diseños complejos, creación rápida de prototipos y soluciones personalizadas. ¿Pero cómo funciona?

En este artículo exploraremos qué es la impresión 3D, su historia y cómo funciona. También aprenderá sobre diferentes tipos de tecnologías de impresión 3D y sus aplicaciones prácticas en diversas industrias.

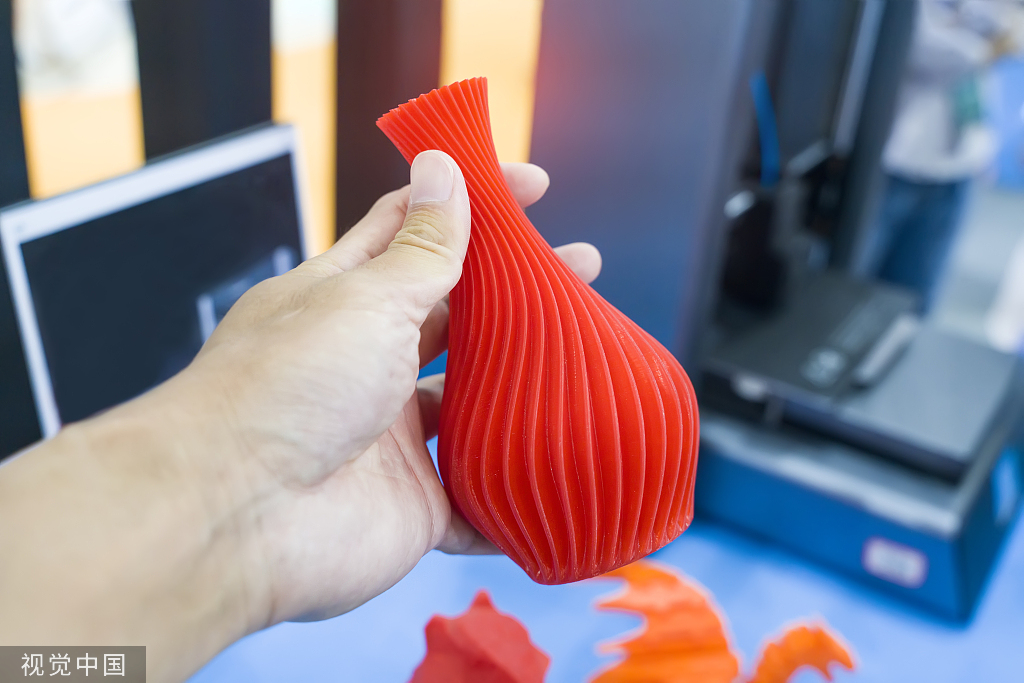

La impresión 3D, también conocida como fabricación aditiva, es un proceso revolucionario que crea objetos físicos a partir de archivos digitales. A diferencia de los métodos de fabricación tradicionales, como los procesos sustractivos o formativos, la impresión 3D construye objetos capa por capa. Esta naturaleza aditiva permite geometrías más complejas, mayor personalización y reducción del desperdicio de material.

La fabricación tradicional, como el fresado o el moldeo por inyección, comienza con un bloque o molde sólido y elimina el material para crear el producto final. Por el contrario, la impresión 3D utiliza una variedad de materiales (plásticos, metales, resinas) y forma gradualmente el objeto, a menudo con un desperdicio mínimo. Este método ha abierto nuevas posibilidades para industrias que requieren diseños complejos, como la aeroespacial, la sanitaria y la automovilística.

El proceso de impresión 3D comienza con un modelo 3D digital, a menudo creado utilizando software de diseño asistido por computadora (CAD). Luego, este modelo se convierte en un conjunto de instrucciones mediante un software de corte, que divide el modelo en capas delgadas. La impresora 3D sigue estas instrucciones para depositar material capa por capa hasta que el objeto esté completamente formado.

Las diferentes tecnologías de impresión 3D utilizan diferentes materiales y métodos para la deposición de capas. Por ejemplo, el modelado por deposición fundida (FDM) funde filamento de plástico, que se extruye a través de una boquilla calentada para construir cada capa. La estereolitografía (SLA), por otro lado, utiliza luz ultravioleta para curar la resina en capas. El tipo de material y tecnología utilizados depende de las propiedades deseadas del producto final, como resistencia, flexibilidad o acabado superficial.

La historia de la impresión 3D se remonta a principios de los años 80. El primer invento clave fue el de Charles Hull, quien desarrolló la estereolitografía (SLA) en 1984, un método que utiliza luz ultravioleta para solidificar resina líquida capa por capa. El invento de Hull sentó las bases para los primeros sistemas comerciales de impresión 3D y dio origen a 3D Systems, la empresa que fundó para llevar esta tecnología al mercado.

En 1987, Hull y su empresa produjeron la primera impresora 3D, que utilizaba SLA para crear prototipos directamente a partir de archivos digitales. Este avance permitió a los diseñadores visualizar y probar sus ideas de manera más eficiente que nunca. Casi al mismo tiempo, se estaban desarrollando otras tecnologías como la sinterización selectiva por láser (SLS) y el modelado por deposición fundida (FDM), ampliando los usos potenciales de la impresión 3D.

A principios de la década de 2000, la tecnología de impresión 3D se volvió más asequible y accesible para el público en general. El proyecto RepRap de código abierto, lanzado en 2005, tenía como objetivo crear impresoras 3D autorreplicantes. Esto provocó un aumento del interés por parte de aficionados y pequeñas empresas. En 2009, MakerBot lanzó una impresora 3D de escritorio de bajo costo, que ayudó a democratizar aún más la tecnología.

A medida que expiraron las patentes de las primeras tecnologías de impresión 3D, más empresas ingresaron al mercado, lo que provocó una explosión de innovación. Esta era también vio la introducción de impresoras 3D más asequibles y fáciles de usar, lo que hizo posible que las personas experimentaran e innovaran con la impresión 3D en sus hogares y talleres.

Las tecnologías de polimerización en tina, incluida la estereolitografía (SLA), el procesamiento de luz digital (DLP) y el procesamiento de luz digital continuo (CDLP), utilizan luz para curar la resina líquida en capas sólidas. Estas tecnologías son conocidas por producir impresiones muy detalladas con acabados suaves, lo que las hace ideales para aplicaciones como joyería, modelos dentales y prototipos médicos.

SLA, la forma más común de polimerización en tina, utiliza un láser ultravioleta para endurecer la resina capa por capa. DLP y CDLP son similares pero difieren en cómo curan la resina: DLP usa un proyector digital para mostrar una capa completa a la vez, mientras que CDLP utiliza el movimiento continuo de la plataforma de construcción.

Consejo: si su proyecto exige detalles finos y acabados superficiales suaves, SLA o DLP podrían ser las mejores opciones.

La fusión de lecho de polvo (PBF) es una tecnología versátil que utiliza un láser o un haz de electrones para fusionar partículas de polvo capa por capa. Tecnologías como la sinterización selectiva por láser (SLS) y la sinterización directa por láser de metales (DMLS) son populares en industrias que requieren piezas resistentes y funcionales, como los campos aeroespacial, automotriz y médico.

SLS utiliza un láser para sinterizar polvos de polímeros, creando piezas complejas y duraderas. DMLS, por otro lado, se utiliza para la impresión de metales y es perfecto para producir componentes metálicos de alta densidad con geometrías intrincadas. Ambos métodos permiten la creación de piezas que no requieren estructuras de soporte adicionales, lo que supone una gran ventaja sobre otras tecnologías de impresión 3D.

Tecnología | Materiales | Características clave | Aplicaciones ideales |

SLS | Polvos plasticos | Geometrías fuertes y complejas, sin soportes. | Aeroespacial, Automoción, Creación de prototipos |

DMLS | Polvos metálicos | Piezas de alta densidad, impresión de metales. | Aeroespacial, médico, ingeniería |

Consejo: Para las industrias que requieren piezas resistentes y de alto rendimiento, las tecnologías PBF como SLS y DMLS son las opciones preferidas.

La extrusión de materiales es quizás el proceso de impresión 3D más conocido, siendo el modelado por deposición fundida (FDM) la tecnología más común. FDM funciona fundiendo un filamento de material termoplástico, que luego se extruye a través de una boquilla y se deposita capa por capa sobre la plataforma de construcción.

Si bien FDM es relativamente económico y fácil de usar, es más adecuado para aplicaciones donde la máxima precisión o resistencia no es crítica. Se utiliza ampliamente para la creación de prototipos, la creación de piezas simples o en entornos educativos.

Consejo: si recién está comenzando con la impresión 3D o tiene un presupuesto ajustado, las impresoras FDM ofrecen una solución asequible para proyectos de baja complejidad.

El chorro de material es una tecnología de impresión 3D basada en precisión que deposita gotas de material en la plataforma de construcción. Este proceso es similar a la impresión por inyección de tinta pero utiliza materiales como fotopolímeros, metales o ceras. Ofrece una resolución excelente y acabados suaves, lo que lo hace ideal para producir modelos y prototipos detallados.

Material Jetting puede ser particularmente útil en industrias como joyería y bienes de consumo, donde se requieren diseños complejos y de gran detalle.

La deposición de energía directa (DED) utiliza energía térmica enfocada, como láseres o haces de electrones, para fundir el material, que luego se deposita sobre la pieza de trabajo. El DED se utiliza principalmente en la impresión de metales y se prefiere para piezas grandes o para reparar componentes dañados en industrias como la aeroespacial, de defensa y manufacturera.

La impresión 3D se ha convertido en un punto de inflexión para industrias como la aeroespacial, la automotriz y la manufacturera. La tecnología permite la creación de prototipos más rápidos y la creación de piezas ligeras y complejas que serían difíciles o costosas de producir con métodos tradicionales.

Por ejemplo, empresas como Boeing y Airbus utilizan la impresión 3D para crear componentes livianos para sus aviones, reduciendo los costos de combustible y mejorando el rendimiento. En la fabricación de automóviles, empresas como Ford y General Motors utilizan la impresión 3D para crear prototipos rápidamente y producir pequeñas tiradas de piezas personalizadas.

En el sector sanitario, la impresión 3D está transformando la forma en que se crean los dispositivos e implantes médicos. Por ejemplo, la impresión 3D se utiliza para fabricar prótesis, audífonos e implantes dentales personalizados, garantizando un ajuste perfecto para cada paciente.

Los modelos médicos impresos a partir de escaneos 3D permiten a los cirujanos practicar procedimientos complejos antes de operar a los pacientes, lo que reduce los riesgos y mejora los resultados.

La impresión 3D permite a las empresas de las industrias de bienes de consumo y de la moda producir productos diseñados a medida bajo demanda. Desde joyas personalizadas hasta calzado personalizado, la impresión 3D ofrece un nivel de libertad de diseño sin precedentes. Marcas como Adidas y Nike ya están explorando las posibilidades de los zapatos impresos en 3D y adaptados a clientes individuales.

La impresión 3D ofrece muchos beneficios, entre ellos:

● Bajos costos iniciales: a diferencia de la fabricación tradicional, la impresión 3D requiere una configuración mínima, lo que la hace ideal para producción de bajo volumen.

● Libertad de diseño: Se pueden producir fácilmente geometrías complejas y diseños personalizados sin costes adicionales.

● Creación rápida de prototipos: la impresión 3D acelera el ciclo de desarrollo de productos, lo que permite a las empresas iterar diseños rápidamente.

A pesar de sus ventajas, la impresión 3D tiene algunos inconvenientes:

● Altos costos de producción para grandes volúmenes: si bien es rentable para tiradas pequeñas, el costo unitario aumenta con volúmenes más altos.

● Opciones limitadas de materiales: en comparación con los métodos tradicionales, la impresión 3D todavía tiene una gama más reducida de materiales, especialmente para aplicaciones industriales específicas.

● Se requiere posprocesamiento: muchas piezas impresas en 3D requieren pasos de acabado adicionales, como lijado o curado, para mejorar la apariencia y la funcionalidad.

Al seleccionar una tecnología de impresión 3D, considere las propiedades del material que necesita, como resistencia, flexibilidad y resistencia al calor. Por ejemplo, si necesita piezas duraderas para aplicaciones industriales, las tecnologías de impresión 3D en metal como SLS o DMLS son la mejor opción.

Si su proyecto requiere detalles complejos y alta precisión, tecnologías como SLA o Material Jetting ofrecen una resolución superior. Para piezas funcionales con geometrías complejas, las tecnologías PBF pueden ser la mejor opción.

El futuro de la impresión 3D parece prometedor, con avances continuos en la ciencia de los materiales, la velocidad de impresión y la automatización. Se espera que la integración de la inteligencia artificial (IA) y el Internet de las cosas (IoT) simplifique aún más el proceso de impresión 3D, permitiendo sistemas de fabricación más inteligentes y eficientes.

La impresión 3D seguirá remodelando industrias como la sanitaria, la aeroespacial y la de bienes de consumo. En los próximos años, podemos esperar una adopción más generalizada de tecnologías de impresión 3D para la personalización masiva, la fabricación bajo demanda e incluso la sostenibilidad ambiental.

La impresión 3D ofrece muchas ventajas, incluidos bajos costos iniciales, libertad de diseño y creación rápida de prototipos. Sin embargo, también presenta desafíos como altos costos de producción para grandes volúmenes y limitaciones de materiales. A medida que la impresión 3D continúa dando forma a la fabricación, empresas como Taizhou Huangyan Guangchao Mould Co., Ltd. están aportando soluciones valiosas. Sus innovadores productos de moldeo están mejorando la flexibilidad y la eficiencia de la fabricación, ayudando a las empresas a seguir siendo competitivas en un mercado en rápida evolución.

R: La impresión 3D permite crear prototipos más rápidos, flexibilidad de diseño y reducir el desperdicio de material, lo que la convierte en una herramienta esencial para industrias como la aeroespacial, la sanitaria y la automotriz.

R: Las ventajas clave incluyen bajos costos de instalación, la capacidad de crear diseños complejos y personalización. También acelera significativamente el proceso de creación de prototipos.

R: Los costos varían según la tecnología y los materiales utilizados. Sin embargo, la impresión 3D puede ser más rentable para tiradas de producción pequeñas o creación de prototipos que los métodos tradicionales.

R: La impresión 3D se utiliza en diversas industrias para aplicaciones como la creación de prototipos, la creación de implantes médicos personalizados y la producción de piezas livianas para la industria aeroespacial y automotriz.