Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-05-23 Origen:Sitio

La moldura de soplado es un proceso de fabricación fundamental utilizado ampliamente en la producción de piezas de plástico huecas. Esta técnica ha revolucionado la forma en que creamos elementos cotidianos, desde botellas simples hasta componentes industriales complejos. A medida que avanza la tecnología, las aplicaciones de moldeo de soplado continúan expandiéndose, ofreciendo soluciones innovadoras en varias industrias. Comprender las complejidades del moldeo de soplado proporciona información valiosa sobre su papel en la fabricación moderna y el potencial que posee para futuros desarrollos.

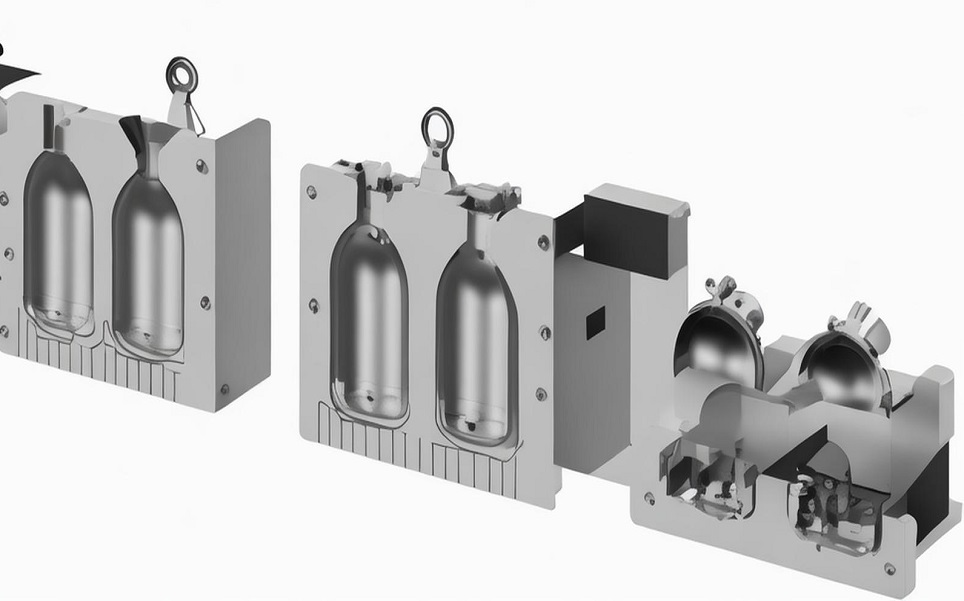

En su núcleo, el moldeo de soplado implica inflar un tubo de plástico calentado hasta que llene un molde y forma la forma deseada. Este proceso es particularmente adecuado para crear objetos huecos con un grosor de pared uniforme. Existen varios tipos de métodos de moldeo por soplado, que incluyen moldeo por soplado de extrusión, moldeo por soplado de inyección y moldura de soplado de inyección. Cada método ofrece ventajas únicas, lo que hace que sea esencial seleccionar la técnica apropiada basada en los requisitos de la aplicación.

La moldura de soplado de extrusión se usa comúnmente para producir artículos como botellas, contenedores y componentes automotrices. El proceso comienza con la fusión de plástico y la forma en una parison, una pieza de plástico en forma de tubo con un orificio en un extremo a través del cual puede pasar el aire comprimido. El parison se sujeta a un molde, y el aire se vola en él, expandiendo el plástico y presionándolo contra las paredes del molde. Este método es eficiente para la producción de productos de gran tamaño de gran volumen.

El moldeo por soplado de inyección combina los principios de moldeo por inyección y moldura de soplado. Es ideal para producir objetos huecos pequeños y precisos, como botellas de medicina y contenedores cosméticos. En este proceso, el plástico primero se inyecta en un molde para formar una preforma, que luego se transfiere a una estación de moldeo de soplado. Aquí, la preforma se calienta y se inyecta aire, expandiéndolo a la forma final. Este método ofrece alta precisión y consistencia, lo que lo hace adecuado para productos que requieren tolerancias de dimensiones estrictas.

Esta técnica se usa comúnmente para hacer botellas de PET, como las utilizadas para bebidas. El moldeo por soplado de estiramiento por inyección mejora las propiedades del material al estirar la preforma tanto axial como radial durante el proceso de soplado. Esta orientación de las cadenas de polímeros mejora la fuerza y la claridad del producto final. El método se divide en procesos de una etapa y dos etapas, que ofrece flexibilidad en la producción basada en necesidades específicas.

El moldeo de soplado tiene una amplia gama de aplicaciones debido a su versatilidad en la producción de formas complejas con un grosor de pared uniforme. Su uso principal está en la industria del envasado, pero su alcance se extiende mucho más allá.

La industria del envasado depende en gran medida de la moldura de soplado para producir contenedores y botellas. Productos como el moho de las botellas de medicina son esenciales para el envasado farmacéutico, asegurando la seguridad y el cumplimiento de los estándares de salud. La capacidad de producir contenedores de varios tamaños y formas hace que el moldeo de soplado sea indispensable para envases de líquidos, polvos y productos granulares.

En el sector automotriz, la moldura de soplado se utiliza para fabricar piezas complejas como tanques de combustible, conductos y depósitos. El proceso permite la creación de componentes livianos pero duraderos que contribuyen a la eficiencia general del vehículo. Los materiales avanzados y las técnicas de moldeo de soplado permiten a los fabricantes cumplir con los estrictos requisitos de rendimiento y seguridad.

La moldura de soplado es fundamental en la producción de contenedores y paletas industriales. Por ejemplo, el molde de paletas de soplado es esencial para crear paletas duraderas y livianas utilizadas en el envío y el almacenamiento. Estas paletas ofrecen ventajas sobre las paletas de madera tradicionales, incluida la resistencia a la humedad y las plagas, y son reciclables, alineándose con los objetivos de sostenibilidad.

Desde juguetes hasta artículos para el hogar, el moldeo de soplado permite la producción en masa de diversos bienes de consumo. Su capacidad para producir artículos con formas complejas y estructuras huecas lo hace ideal para productos como botellas de agua, equipos deportivos e incluso componentes de muebles. La eficiencia del proceso ayuda a mantener bajos los costos de producción mientras se mantiene de alta calidad.

La selección de materiales es crucial en el moldeo de soplado, ya que afecta las propiedades y el rendimiento del producto final. Los plásticos de uso común incluyen:

PE es el plástico más utilizado en molduras de soplado debido a su versatilidad y excelentes propiedades mecánicas. El polietileno de alta densidad (HDPE) se usa para productos rígidos como contenedores y botellas, mientras que el polietileno de baja densidad (LDPE) se utiliza para artículos más flexibles.

PET es conocido por su resistencia, transparencia y propiedades de barrera de gas, lo que lo hace ideal para botellas de bebidas y envases de alimentos. Su reciclabilidad también contribuye a su popularidad, alineándose con los esfuerzos de sostenibilidad ambiental.

PP ofrece un equilibrio de resistencia, resistencia química y tolerancia a alta temperatura. Se utiliza en aplicaciones que requieren durabilidad y estabilidad, como piezas automotrices y contenedores industriales.

Las innovaciones tecnológicas han impulsado el moldeo de soplado a nuevos ámbitos de posibilidad. La automatización mejorada, los sistemas de control de precisión y los diseños de moho mejorados han aumentado la eficiencia y la calidad del producto. El diseño asistido por computadora (CAD) y el software de simulación permiten la optimización de moldes y procesos antes de la producción física, reduciendo el tiempo y los costos de desarrollo.

La industria se centra cada vez más en la sostenibilidad. Se están incorporando materiales reciclados en procesos de moldeo de soplado, y se están desarrollando plásticos biodegradables. Los fabricantes están optimizando los diseños para reducir el uso de materiales sin comprometer la integridad del producto, contribuyendo a la conservación ambiental.

La experiencia en el moldeo de soplado es esencial para producir productos de alta calidad. Un fabricante de moldeo de soplado de buena reputación aporta conocimiento técnico, equipos avanzados y soluciones innovadoras a la mesa. La colaboración con los fabricantes puede conducir a diseños personalizados que cumplan con requisitos específicos, asegurando la funcionalidad y la rentabilidad.

Mantener un control de calidad riguroso es vital en el moldeo de soplado. Los fabricantes se adhieren a los estándares y certificaciones de la industria para garantizar que los productos cumplan con los criterios de seguridad y rendimiento. Las pruebas no destructivas, el análisis de materiales y el monitoreo de procesos son partes integrales de la garantía de calidad, minimizan los defectos y mejoran la confiabilidad del producto.

A pesar de sus ventajas, el moldeo de soplado presenta desafíos como la contracción del material, la distribución del espesor de la pared e imperfecciones de la superficie. Los avances en tecnología y control de procesos ayudan a mitigar estos problemas. El software de simulación puede predecir problemas potenciales, lo que permite a los ingenieros hacer los ajustes necesarios antes de la producción.

El futuro del moldeo de soplado es prometedor, con tendencias apuntando hacia una mayor automatización, el uso de materiales ecológicos e integración con las tecnologías de la industria 4.0. Las prácticas de fabricación inteligentes permiten el monitoreo y el análisis de datos en tiempo real, mejorando la eficiencia y la reducción de los desechos.

Varias industrias han implementado con éxito el moldeo de soplado para mejorar sus productos. Por ejemplo, la industria automotriz ha reducido el peso del vehículo mediante el uso de componentes de plástico moldeados con soplado, mejorando la eficiencia de combustible. En el sector de envasado, las empresas han desarrollado diseños innovadores de botellas que usan menos plástico al tiempo que mantienen la fuerza, reduciendo el impacto ambiental.

Los expertos de la industria enfatizan la importancia de la innovación continua en el moldeo de soplado. Al adoptar nuevos materiales y tecnologías, los fabricantes pueden satisfacer las demandas en evolución del mercado. La colaboración entre científicos materiales, ingenieros y diseñadores es clave para desarrollar productos que sean funcionales y sostenibles.

Las empresas que buscan aprovechar el moldeo de soplado deben considerar lo siguiente:

Asociarse con fabricantes experimentados para beneficiarse de la experiencia técnica.

Invierta en diseño y simulación para optimizar el producto y el proceso antes de la producción.

Manténgase informado sobre las innovaciones materiales para mejorar el rendimiento del producto y la sostenibilidad.

Implemente medidas de control de calidad para garantizar la consistencia y el cumplimiento de los estándares.

El moldeo de soplado es un proceso versátil y esencial en la fabricación moderna con aplicaciones que abarcan múltiples industrias. Desde la creación de elementos familiares cotidianos hasta componentes industriales complejos, su impacto es significativo y de gran alcance. A medida que avanza la tecnología, las capacidades del moldeo de soplado continuarán creciendo, ofreciendo soluciones innovadoras que satisfacen las demandas de un mundo cambiante. Al comprender el proceso y la participación con los fabricantes de moldeo de soplado expertos , las empresas pueden aprovechar todo el potencial de esta tecnología para producir productos sostenibles de alta calidad.