Vistas:0 Autor:Editor del sitio Hora de publicación: 2024-11-04 Origen:Sitio

La forma preferida para muchos recipientes de plástico rígidos es a menudo una botella o frasco . Sin embargo, debido al desafío de eliminar el núcleo sólido de la pieza moldeada, producir botellas y frascos, incluso aquellos con cuellos más anchos, no es factible con las técnicas tradicionales de moldeo por inyección.

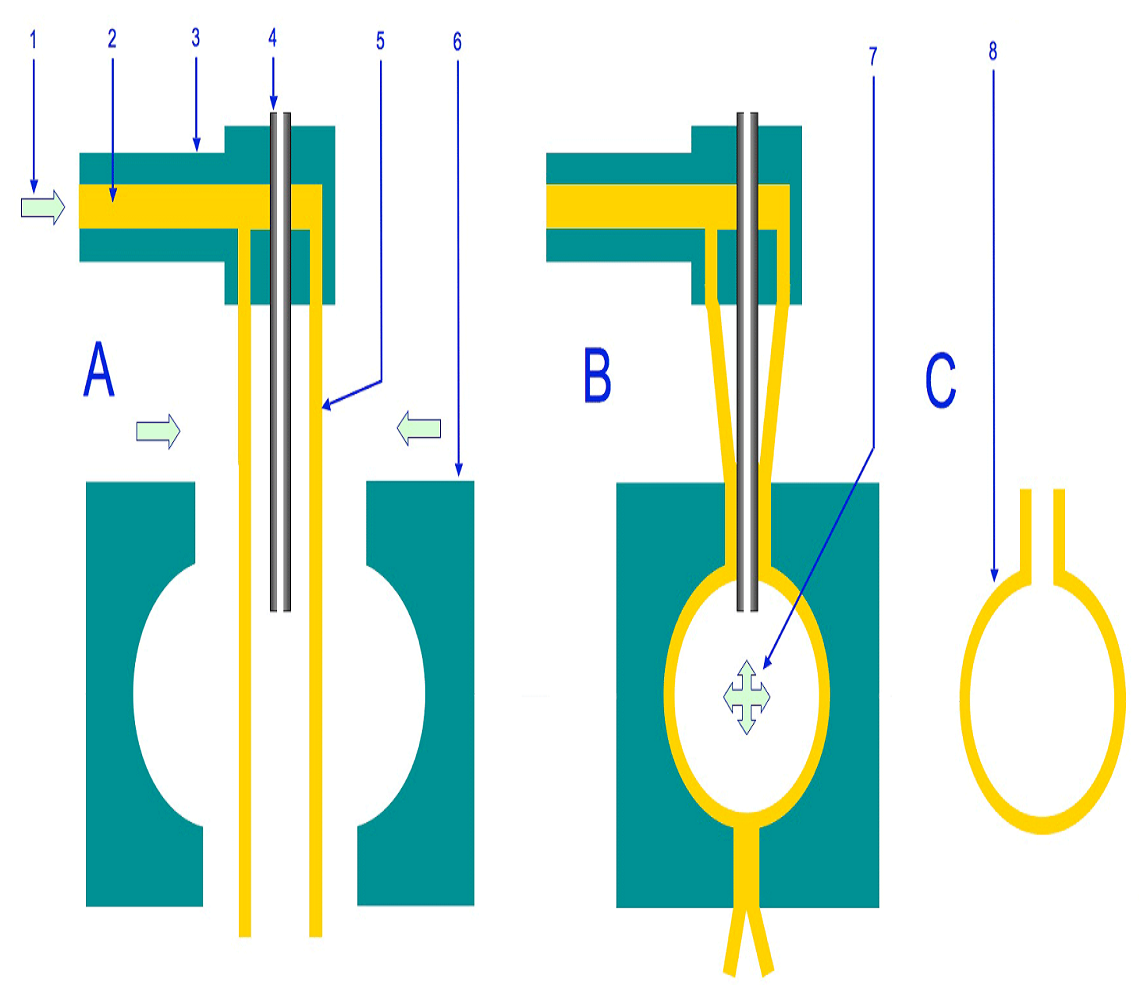

Hace siglos, los sopladores de vidrio descubrieron que el uso de la presión del aire era una forma efectiva de dar forma al interior de tales contenedores . Del mismo modo, en la fabricación de plástico, la moldura de soplado utiliza la presión de aire para formar el interior de un objeto de plástico dentro de un molde. Hay dos tipos principales de moldeo de soplado : moldura de soplado de extrusión y moldura de soplado de inyección.

Los moldes de botellas de plástico son herramientas especialmente diseñadas utilizadas para dar forma y producir botellas de plástico en grandes cantidades. Estos mohos generalmente se elaboran con materiales duraderos, como el acero o el aluminio, para resistir las altas presiones y temperaturas involucradas en el proceso de moldeo. Forman la base para dos tipos principales de procesos de moldeo de soplado : moldura de soplado de extrusión y moldeo por soplado de inyección.

El interior del moho está diseñado en la forma y las dimensiones precisas de la botella final, y determina características como la textura, el acabado del cuello y el grosor de la botella. Estos moldes son cruciales en el proceso de fabricación para garantizar la consistencia y la calidad en cada botella producida.

La moldura de soplado es una técnica de fabricación utilizada para crear piezas de plástico huecas y, en algunos casos, botellas de vidrio y otras estructuras huecas. Este proceso tiene tres tipos principales: moldura de soplado de extrusión, moldeo por soplado de inyección y moldeo por soplo el tramo de inyección.

El proceso de moldeo de soplado comienza calentando una preforma de plástico o una parison, una pieza en forma de tubo con un extremo abierto a través del cual se puede soplar el aire, para que sea suave y flexible. Una vez calentado, el plástico se sujeta a un molde y se inyecta aire comprimido, lo que hace que el plástico se expanda y tome la forma del molde. Después de enfriar y endurecer, se abre el molde y se expulsa la parte formada. Para ayudar a enfriar, a menudo se usan canales de agua dentro del molde.

Tener un equipo de diseño con un promedio de 7-8 años de experiencia es un activo significativo para el molde de Guangchao. Un equipo con este nivel de experiencia puede comprender y satisfacer las necesidades de diseño del cliente de manera más eficiente al tiempo que identifica posibles problemas en varias etapas del proyecto y proporciona soluciones efectivas.

Primero, al recibir sus archivos o muestras 2D o 3D, evaluaremos el proyecto para comprender mejor sus ideas y proporcionar comentarios rápidos.

A continuación, crearemos un diseño rápido de molde 3D. Una vez que recibamos sus especificaciones de diseño, buscaremos su confirmación antes de seguir adelante con el proceso de creación de prototipos de moho.

Además , podemos proporcionar informes de análisis DFM (diseño para fabricación) y MF (retroalimentación de fabricación) para garantizar la confiabilidad del diseño y la viabilidad de la fabricación, optimizando tanto la calidad del producto como la eficiencia de producción.

Después de eso, nos centraremos en diseñar repuestos de moho. Este proceso destaca la experiencia del diseñador en ingeniería de precisión y atención al detalle, asegurando el ensamblaje sin problemas, extender la vida útil del moho y mejorar la eficiencia y confiabilidad de la fabricación.

Las revisiones del equipo ofrecen una valiosa oportunidad para examinar y ajustar las especificaciones de diseño, asegurando la precisión y la alineación con los requisitos de fabricación. Estos esfuerzos de colaboración refinan cada detalle, mejorando el rendimiento del moho y mejorando la calidad del producto.

Finalmente, durante la etapa de refinamiento de datos del moho, la aprobación final del cliente nos permite proceder a la fase de fabricación del moho.

Comience con un diseño claro de la botella, incluidas sus dimensiones, forma y cualquier característica como el tamaño del cuello o las etiquetas.

Use el software CAD (como SolidWorks o AutoCAD) para crear un modelo 3D detallado de la botella.

Elija el tipo de molde apropiado, como el molde de inyección o el moho de soplado, dependiendo del diseño de la botella. Luego, cree el núcleo, que define la forma interna, y la cavidad, que describe la forma externa del molde, asegurando un ajuste preciso para lograr la forma de botella deseada. Además, incorpore un sistema de enfriamiento dentro del molde para regular de manera efectiva la temperatura durante la inyección o el proceso de moldeo por soplado.

Elija materiales apropiados para el moho, típicamente acero o aluminio, dependiendo de factores como el volumen de producción y el presupuesto.

Utilice máquinas CNC para cortar y dar forma con precisión a los componentes del molde de acuerdo con sus especificaciones de diseño. Una vez que se preparan los componentes, ensamble el núcleo y la cavidad, asegurando que se alineen correctamente para facilitar el funcionamiento suave.

Cree un prototipo que use el molde para identificar cualquier problema o áreas potenciales para mejorar, y luego haga los ajustes necesarios basados en los resultados de la prueba para refinar el diseño del molde.

Una vez que se completa la prueba y se finaliza el molde, puede comenzar la producción en masa de las botellas de plástico utilizando el molde.

Mantenga regularmente el molde para garantizar la longevidad y la calidad constante de las botellas producidas.

Este proceso requiere una planificación cuidadosa, experiencia técnica y precisión en cada paso para producir botellas de plástico de alta calidad de manera eficiente.

Las botellas de plástico generalmente están hechas de algunos materiales comunes, cada uno elegido en función del uso, la durabilidad y la reciclabilidad de la botella.

1. PET (tereftalato de polietileno): ampliamente utilizado para botellas de agua, refrescos y jugo. PET es liviano, transparente y reciclable, lo que lo hace ideal para botellas de bebidas de un solo uso.

2. HDPE (polietileno de alta densidad): común para jarras de leche, botellas de detergentes y otros recipientes. El HDPE es opaco, resistente y tiene buena resistencia a los productos químicos.

3. LDPE (polietileno de baja densidad): a menudo se usa para botellas de exposición debido a su flexibilidad, como para ketchup o miel. LDPE es menos rígido que HDPE pero también es reciclable.

4. PP (polipropileno): utilizado para botellas de medicina, tapas y contenedores que necesitan soportar temperaturas más altas. PP es duradero y resistente al calor.

5. PVC (cloruro de polivinilo): a veces se usa para botellas no alimentarias, como ciertos productos de limpieza. PVC es duradero pero no tan comúnmente reciclado debido a preocupaciones ambientales.

Cada tipo de plástico tiene sus propias características en términos de seguridad, durabilidad e impacto ambiental, que influyen en la elección del material en función de la función prevista de la botella.

En conclusión, crear botellas de plástico es un proceso sofisticado que involucra diseño especializado, herramientas y materiales. A través de técnicas como el moldeo por soplado de extrusión e inyección , los fabricantes logran consistencia, eficiencia y calidad en la producción de botellas . La elección del material, que se extiende desde PET para botellas de bebidas livianas hasta HDPE para contenedores resistentes a los químicos, depende de los requisitos específicos de aplicación y durabilidad.

El molde de Guangchao ejemplifica la experiencia en el diseño de moldes de botellas de plástico , con equipos experimentados que administran cada fase de proyecto desde el concepto hasta la producción final. Al cumplir con la planificación detallada, la ingeniería precisa y las pruebas exhaustivas, los fabricantes aseguran la producción de botellas de plástico de alta calidad que satisfacen las diversas necesidades de la industria.